Um für zukünftige Konstruktionen ein wenig mehr über die Modelle und deren Verhalten zu lernen, habe ich mich entschlossen einen G-Kraft-Sensor zu bauen um das Lastvielfache, welches im Flug auftritt, messen zu können.

Leider gibt es für den Unilog keine fertige Lösung, weshalb ich selber zum Lötkolben greifen musste.

Den Sensorbaustein, den ich ausgesucht habe, ist ein 2-Achs-G-Sensor. Dieser misst auf der X-Achse +/-100G und auf der Y-Achse +/-50G.

Die Hardware

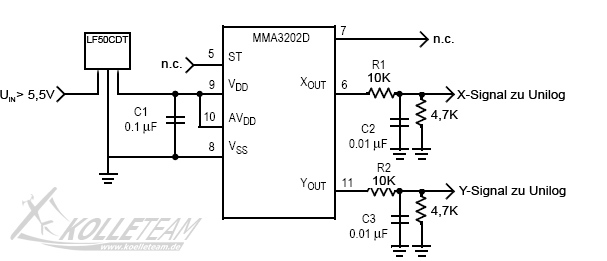

Der Sensor muss mit einer Spannung von 5V versorgt werden und gibt ein Signal von 0,5-4,5V aus. Der Nullpung liegt bei 2,5V. Die Eingänge A1 bis A3 des Unilog verarbeiten aber nur 0-1,5V. Deshalb musste ich das Signal über einen Spannungsteiler (10K und 4,7K Ohm) zum Unilog abgreifen.

Um den Sensor konstant mit 5V zu versorgen habe ich noch einen Spannungsregler verbaut, den ich extern mit 6-30V versorgen kann (Der Unilog arbeitet intern nur mit 3,3V).

Der Rest des Schalplans ergab sich aus dem Datenblatt des Sensors und sieht wie folgt aus:

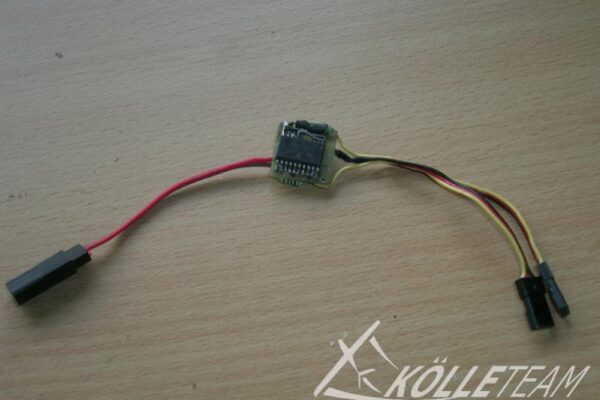

Die Komponenten habe ich bei CSD-Elektronik gekauft (Kostenpunkt ca. 25€). Die Platine wiegt fertig, mit den Kabeln die man sieht, 6g. Beim ersten Bestromen hat eigentlich alles auf Anhieb funktioniert. Für die Auswertung der Daten benutze ich Logview, welche auch gleich in der Toolbox Faktoren für Offset und Scale der Messkurve anbieten, über die ich die Kalibrierung vorgenommen habe.

Die Komponenten habe ich bei CSD-Elektronik gekauft (Kostenpunkt ca. 25€). Die Platine wiegt fertig, mit den Kabeln die man sieht, 6g. Beim ersten Bestromen hat eigentlich alles auf Anhieb funktioniert. Für die Auswertung der Daten benutze ich Logview, welche auch gleich in der Toolbox Faktoren für Offset und Scale der Messkurve anbieten, über die ich die Kalibrierung vorgenommen habe.

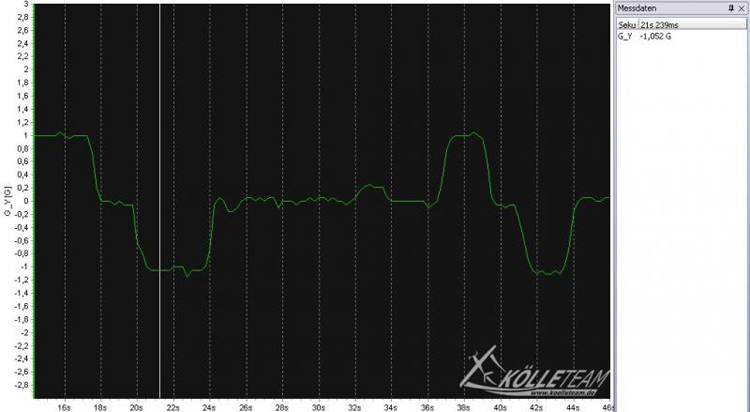

Die Kurve die man im folgenden Bild sieht resultiert aus einem flach liegenden, auf Null-Kalibrierten Sensor. Die Ausschläge +1G und -1G entstehen, wenn man den Sensor um +/-90° verdreht. Das „starke“ Rauschen um die Nulllage liegt an der Messgenauigkeit. Wenige mV haben halt schon eine große Auswirkung. Schließlich messe ich mit 12mV/g (die Messung zeigt die Y-Achse des Sensors) – das Rauschen war aber zu erwarten.

Temperaturvalidierng

Leider stehen mir keine Labor-Messbedingungen zur Verfügung. So musste ich mit einem Backofen und Gel-Kühlpacks vorlieb nehmen. Ich denke für eine tendenzielle Aussage reichts. Ein Problem bei der ganzen Messerei war, dass ich nicht die Möglichkeit hatte den Sensor im Backofen (und auch zwischen den Geelpacks zum runterkühlen) in Nulllage positionieren zu können.

Also bin ich wie folgt vorgegangen: Ich habe den Backofen auf 40°C vorgeheizt, anschließend den Sensor reingehangen und ca. 5min gewartet, damit er schön durchgeheizt ist. Dann habe ich die Messung gestartet, die Ofentür aufgemacht und den Sensor um die X-Achse gedreht (so genau das halt per Hand möglich ist).

Anschließend habe ich den Sensor zwischen zwei Gelpacks gelagert und gewartet das die Kurve sich auspendelt, den Sensor wieder rausgenommen und um die X-Achse gedreht. Die Gelpacks lagen vorher die ganze Zeit im Gefrierschrank.

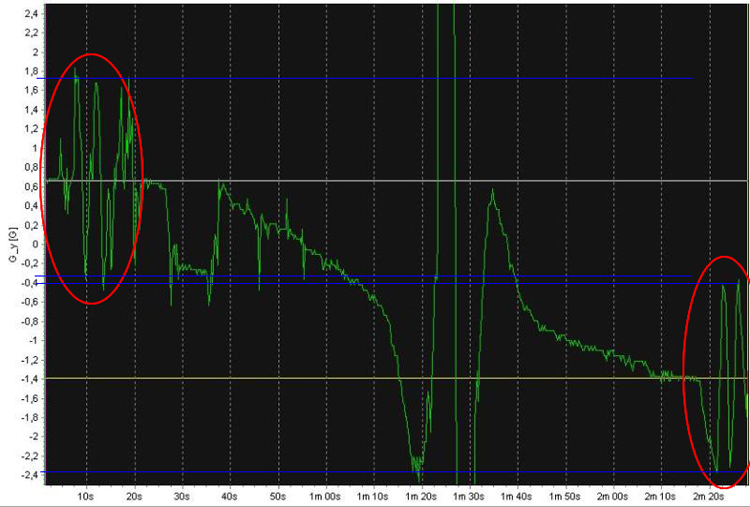

Das Ergebnis sieht evtl. auf den ersten Blick dramatisch aus:

Die roten Kreise zeigen die Phasen, wo ich den Sensor gedreht habe. Die blauen Geraden die „konstanten/gefilterten“ Extremwerte, durch die ich die Nullpunkte der jeweiligen Drehungen bestimmt habe. Bei ca. 40°C hat der Sensor einen Nullpunkt von ~0,6G und bei ca. 0°C von ~-1,4G. Also haben wir einen Fehler von 0,5g/10°C, was ich in den Größenordnungen, die uns interessieren, absolut tollerierbar finde.

Übrigens: Das Schöne an Logview ist, dass man den Nullpunkt bzw. Offset der Kurve auch nachträglich per Hand noch korrigieren kann, sprich wenn man weiß wo das Modell gestartet wurde, kann man den Wert davor nutzen, um die Werte nochmal zu korrigieren (es sei denn man fliegt wer weiß wie hoch und macht dort seine Messungen) Wer es will, kann aber auch die Temperatur im Modell messen und eine korrigierte Kurve ausrechnen

Erste Messung

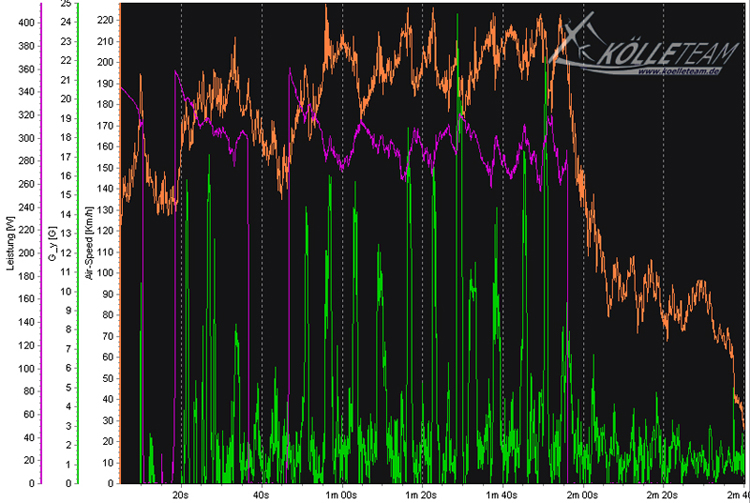

Als Versuchsträger für die ersten Messungen musste mein Mess-Flipper herhalten. Leider ist die Fläche nur für Limited-Speeds ausgelegt und so konnte ich nur 3s an einem BK16L-11W mit einer APC 4,7×5,2″ fliegen. Das entsprich einem Setup mit 83 Sekunden Laufzeit (450Wmin). Ich bin nur in der Gegend herum geflogen, also kein Kurs. Der Spitzenwert im Lastvielfachen war ein enger Looping.

So sieht das Ergebnis aus:

Und jetzt?!

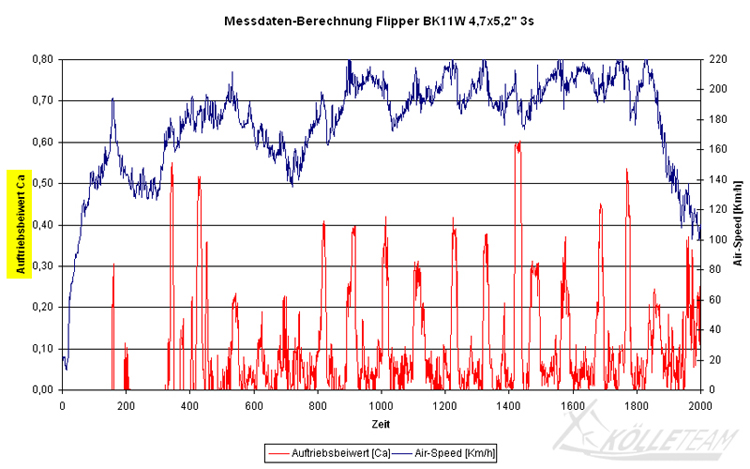

Jetzt kann man mit den Werten etwas rechnen. Interessant war für mich der Auftriebsbeiwert Ca und der geflogene Kurvenradius.

Die Auftriebsbeiwert-Kurve habe ich über Excel berechnet und folgende Formel angewendet:

Ca=2*m*g*n/(Roh*v²*S)

m:= Masse des Modells (0,82Kg)

g:= 9,81 m/s²

n:= Lastvielfachses G_y aus den Messwerten

Roh:= Luftdichte 1,225

v:= Air-Speed aus den Messdaten

S:= Fläche des Modells (0,155m²)

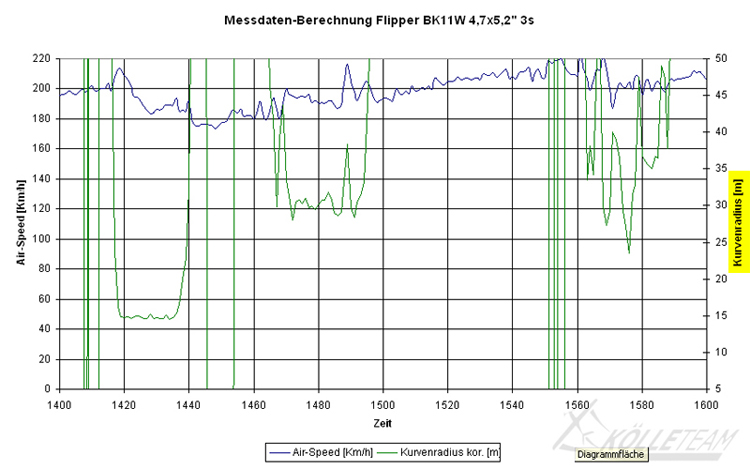

Den Kurvenradius habe ich über folgende Formel berechnet:

r=2*m/(Roh*S*Ca)

Weitere Messungen werden folgen…

Christoph