Zur Vorgeschichte: Es begann schon wieder im Hangflugurlaub in Fiss [wie Frankenstein und auch Curst]… Wie üblich unter Freaks, starteten schon auf der Hinfahrt die Überlegungen, was denn das nächste Projekt sein könnte…

Wir hatten Lust auf ein Scale Projekt – und es war klar, wenn, dann muss es eine Diana2 sein: „Eigentlich müsste man was um die 4m SPW machen, damit es anständig fliegt“… „Es gibt schon 4m Varianten – dann kann man besser gleich kaufen“… „Für unsere Kölner Kanten ist es dann zu groß“… usw. Eigentlich hatte sich das Projekt über den Urlaub fast schon wieder erledigt.

Tja, bis an unserem letzten Urlaubstag ein Trupp Stuttgarter ankam und einer aus dieser Truppe (Danke Lukas N.) einen 2,5m DuoDiscus rauswarf. Klar war das kein Leistungswunder, aber es sah cool aus und es machte Spaß den Flieger zu beobachten. Und plötzlich wurde das Diana2 Projekt wieder diskutiert.

Das es „>4m sein muss um Leistung zu haben“ war mit dem Discus nicht wiederlegt worden. Aber er hat sichtlich Spaß gemacht. Da war das neue Projekt geboren: Eine Diana2 mit 2,5m Spannweite. Ein Team war auch schnell gefunden, das bestand aus Florian Müller, Mark Will, Thomas Samel, Jochen Schlüter und mir (im Bild v.L.).

An eine Auslegung von einem Segelflugzeug mit so geringen Re-Zahlen habe ich mich nicht herangewagt und auch sonst war kein „Aerodynamiker“ mit im Team. Glücklicherweise konnten wir Philip Kolb von dem Projekt überzeugen und so hat er uns die Auslegung gerechnet.

Philip hat uns einen sehr vielversprechenden Profilstrak für den Flügel berechnet. Dieser besteht aus 9 unterschiedlichen Profilen. Durch die geringen Re-Zahlen hat er sich für Kinkenprofile entschieden und startet mit 6.8% Dicke und verjüngt sich auf 5.7% am Randbogen. Um den Verbinder ausreichend dimensionieren zu können, ist der Flügel lokal an der Wurzel auf 9% aufgedickt.

Der Flügel / Bauweise

Damit der Flügel trotz der dünnen Profile ausreichend torsionssteif und leicht wird, folgen wir Philips Empfehlung den Flügel in Vollkern-Bauweise zu erstellen (Vergleichbare Modelle haben sonst Profile um die 12%!). Wir haben zwar schon viele unterschiedlichste Flieger laminiert, aber Vollkern war für uns das erste Mal und somit mussten wir uns im Vorfeld viele Gedanken machen, wie wir den Flügel fertigen wollen.

Da es sich um ein reines Spaß-Projekt handelte, war die Stückzahl der zu fertigen Modelle recht gering. Deswegen hatten wir uns dazu entschlossen, den Aufwand auch so gering wie möglich zu halten und eine Negativform aus Plexiglas fräsen zu lassen. Da aber eine V-Nut als Rudersteg in Plexiglas vermutlich nicht lange hält, haben wir beschlossen, die Flügel mit separaten Rudern zu bauen. Ich hatte die Formen so konstruiert, dass das „getrennte Ruder“ trotzdem in der gleichen Form wie der Flügel liegt und die Gewebelagen durchgelegt werden können. In dem dünnen Bereich zwischen Ober- und Unterschale liegt kein Kern, so können die Gewebelagen durch Mumpe verbunden werden.

Die Formen hat uns Sven (Formenzauber.de) gefräst und Michael hat uns die Flügelformen perfekt aufbereitet.

Die ursprüngliche Idee, die Flügel mit Vollkern zu bauen, wurde nach Fertigstellung der Form wieder verworfen, da die dafür vorgesehene Fräse noch nicht einsatzbereit war (folgt ggf. später. Die Kerne woanders fräsen lassen wollten wir aus Kostengründen nicht).

Unser größter Sorgenpunkt – was die Statik des Flügels angeht – blieb aber: Die winzigen, einteiligen(!) Ruder. Die sind im Außenbereich so klein, dass bei klassischer Sandwichbauweise vom Stützstoff fast nichts mehr überbleibt. Hier macht ein Vollkern durchaus Sinn. Also warum nicht eine „Mischbauweise“: Vorne klassisches Sandwich und im Ruder Vollkern?!

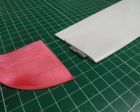

Um Kosten bei der Herstellung des Ruder-Kerns, den wir extern fertigen mussten, zu sparen, hatte ich die Wölbung aus einer Seite des Ruders herausgenommen und auf die andere Seite addiert. Das Volumen bleibt somit gleich. Man fräst das Ruder auf einer planen Fläche liegend in einem Arbeitsgang und spart die zweite Bearbeitungsrichtung (+Drehen des Bauteils, +die aufwendige Negativ-Saugform). Da der Schaumkern nicht so dick ist, wird beim Schließen der Form die ursprüngliche, zweiseitige Wölbung wieder in den Kern gedrückt. Christian K. hat uns bei der Umsetzung in die Praxis geholfen und uns die Kerne gefräst.

Beim Flügel haben wir uns für folgenden Aufbau entschieden und der hat sich bisher auch bewährt:

- 60g/m² A-Spread (45°) über komplette Fläche (inkl. Ruder)

- 135 g/m² IMS65 UD als Holm (abgestuft, mehrlagig)

- 1mm 51er Herex (nur in D-Box und von Holm bis vor Flügelabschlusssteg, im Vorfeld fertig zugeschnitten und Kanten geschliffen)

- CW40 IMS Carbowave (45°) als Innenlage bis in den Stegbereich des Ruders

Nachdem alles im Vakuum ausgehärtet ist, wird beim Zumachen neben Holm- und Abschlusssteg der Kern (Cascell 30RS) in das Ruder eingesetzt.

Nach dem Entformen und Besäumen wird das Ruder abgetrennt und mit Tesafilm angeschlagen. Die Dichtlippe ist bereits im Ruder integriert.

Die Konstruktion mit der einteilig-zweiteiligen Fläche/Ruder hat funktioniert. Uns hat vor allem die Torsion dieses MEGADÜNNEN Flügels überrascht, selbst das noch viel dünnere, elendig lange, Querruder (1 Klappenflügel!) ist noch sehr Torsionsfest.

Der Rumpf

Beim Rumpf gingen wir für uns auch neue Wege: Das Rumpf-Urmodell kam aus dem 3D-Drucker. Mit dieser Entscheidung, nahm das Unheil leider seinen Lauf… Der Rumpf wurde entsprechend der Bauraumgröße des Druckers (Ender3) in 7 Teile zerschnitten und „solid“ (15% infill) gedruckt. Die Oberfläche war für einen „Billigdrucker“ sehr gut. Das Urmodell wurde anschließend von Mark ausgerichtet, gespachtelt, gefillert (EP) und lackiert (Autolack). Jochen hatte die Ehre das Urmodell klassisch abzuformen.

Leider endete dies in einem völligen Desaster für das Rumpfurmodell und damit auch für die Form: Vermutlich hat das Druck Filament mit dem Formharz reagiert oder die beim Aushärten entstehende Temperatur hat schon gereicht, um das PLA zu verformen.

Die Form sah jedenfalls schlimm aus, das SLW war glücklicherweise nur in einer Formhälfte verzogen und auf dem Rumpf hat sich jedes Druck-Segment leicht abgezeichnet. Wir hatten auch bei anderen Teilen aus dem Drucker beim Abformen Probleme mit sich abzeichnender Druckstrutur. PLA kann ich definitiv nicht als Urmodell empfehlen.

Jochen hat nochmal ein neues SLW gedruckt und damit die schlechte Formhälfte neu abgedrückt und somit ausgebessert. Aus dieser Form wurde dann ein neues Urmodell gezogen, was Mark komplett überarbeitet hat. Jochen hat damit nochmal eine neue Form gebaut – die dann im zweiten Schritt sehr gut geworden ist.

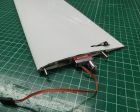

HLW

Bei der Diana steht das SLW einem klassischen Zug für die HLW-Anlenkung im Weg. Unser Maßstab ist zu klein um ein Servo, wie bei den größeren Nachbauten, oberhalb vom HLW in dem SLW zu integrieren. Deshalb hatten wir uns entschlossen, das HLW als Pendelruder auszuführen. Hier ist eine Anlenkung deutlich unproblematischer und leichter – auch wenn es nicht Scale ist.

Max V.P. war so nett und hat uns das HLW als Positiv gefräst und Thomas hat es aufgearbeitet und abgeformt.

Gebaut wird es mit CW40 Außenlage, kleinem Holm und Cascell 30RS Vollkern, was wirklich unproblematisch und schnell funktioniert.

Fliegen

Beim SBF 2019 hatten wir dann den lang ersehnten Erstflug mit 750g Abfluggewicht.

Das hat sie dann auch nach den darauffolgenden Schlepps (FunCub völlig ausreichend) eindrucksvoll gezeigt.

Das Kinkenprofil verrichtet wunderbar seine Arbeit: In den zwei unterschiedlichen Standartstellungen verändert sie krass ihr Flugverhalten. Ist die Oberseite stetig, wird sie ein richtiger Thermikschnüffler und zeigt kleinste Thermik an. Hat man eine Blase gefunden und zentriert, schaltet man in die Thermikstellung und kurbelt den Bart aus.

Ist die Unterseite stetig, marschiert sie richtig los und legt ordentlich Strecke zurück.

Leider hatten wir beim SBF ein wenig Ärger mit der Rückstellgenauigkeit des HLW Bowdenzugs, deswegen hatten wir später dann die HLW-Anlenkung von Bowdenzug auf Servo im SLW mit Schubstange geändert und seitdem fliegt sie perfekt. Bis zu unserem Urlaub im Juli 2019 in Fiss hatten wir 2 Stück fertig bekommen, die ihr Potential dort unter Beweis stellen konnten:

Sie fühlt sich in der Luft so an, als wäre sie „doppelt“ so groß und hat eine super Gleitleistung. Bei hohem Tempo merkt man natürlich, dass man mit dem geringen Gewicht der Physik ausgeliefert ist (wenig Durchzug) aber bei normaler Geschwindigkeit läuft sie sehr schön, lang und weit. Außerdem zeigt sie wirklich wahnsinnig gut kleinste Thermik an. Beim Kreisen erinnert sie – sicherlich bedingt durch die Profilwahl – an einen F3K. Schaltet man aber auf Strecke, wird sie eher zu einem kleinen F3B

Erhöht man das Abfluggewicht auf 1.2Kg (max. Ballast) fliegt sie immer noch unkritisch aber die Energie steigt deutlich, so wie der Durchzug. Faszinierend ist vor allem wie schnell die Kleine beschleunigt. Ballastiert kann man mit ihr richtig schön rumheizen und das Flugbild des hochgestreckten Flügels in schnellen, weiten Kurven voll auskosten.

Fazit

Auch wenn wir diesmal bei der Rumpfform Rückschläge hinnehmen mussten und dadurch deutlich mehr Aufwand hatten als wir ursprünglich dachten, so ist der Flieger trotzdem einfach der Hammer.

Es sieht so cool aus, wenn sie niedrig in eine Blase einsteigt und sich direkt vor einem in die Höhe schraubt oder man in Fiss an der kleinen Kante DS Kreise zieht.

Für mich ist es ein „super stylischer“, „immer dabei“ Flieger mit überraschend viel Leistung. Gerade am Hang ist es dadurch soooo viel cooler, bei dünnen Bedingungen, einen Scale Flieger anstatt einen F3K rauszuschmeißen und dann mit einem wunderschönen Flugbild an der Hangkante entlang zu cruisen.

Aber auch „ sich eben mal nach Feierabend“ mit einem Kumpel am Platz oder einer Wiese zu treffen und noch ein paar F-Schlepps mit der Diana & FunCub im Sonnenuntergang zu machen.

Und wenn’s dann gut geht, kommt der Ballast zum Einsatz und es wird geballert… Für mich das Eierlegendewollmilchferkel.

Flugbilder: Sebastian Gies – Danke!

Bericht: Christoph Meier